Обретая Toyota production system

30 Сен 2008 Павел Рабунец в рубрике Интересно, Истории, Рекомендуем | 46 комментариев

Просмотров: 10 903

Бережливое производство приходит в жизнь каждого из нас каким-то своим, особенным образом. Кто-то услышал от преподавателей, у кого-то был спецкурс, другие читали в журналах или, возможно, рассказали бизнес-партнёры. Не исключаю также, что некоторые люди сами доходят до идей Тойоты.

Интересно, как в вашей жизни появилось бережливое производство? С каких пор вы живете по принципам непрерывного совершенствования? Можете оставлять свои истории в комментариях.

Этим постом хочу рассказать, как Toyota production system обретал я.

Меня всегда притягивала Япония. Вообще, наверно, это судьба. По-другому я не могу объяснить череду событий, благодаря которым я могу повторить Вячеслава Маркова, указав «Тойота» в графе религия в профиле Вконтакте.

Сразу скажу, что особого курса бережливого производства да и производственного менеджмента в программе моей специальности не было. Помню, на одной из лекций, мысль, вскользь брошенная преподавателем – о превосходстве японского автомобилестроения – очень зацепила моего одногруппника. «Немецкие автомобили, – парировал он – лучшие в мире». Не буду углубляться в подробности, спор получился затяжным, жестким и ни к чему, можно сказать, не привел. Тогда я не вступал в разговор, не имея своей позиции и знаний по этому вопросу. Но заметку где-то в далёком уголке своего мозга поставил.

Еще раньше, один из моих знакомых – занимавший руководящий пост в одной фирме, говорил о немыслимой для российской действительности вещи – японская Тойота почти не имеет складов, а готовые машины не ждут и нескольких часов перед отправкой на реализацию. Помню, что его этот факт очень впечатлял, а меня невероятно удивлял, ведь его компания практически полностью состояла из складов…

Непосредственно с производственной системой Тойоты, пусть и в теории, я впервые столкнулся … на курсе мировой экономики. Наш преподаватель сам был увлечен успехами Японии, и, с упоением рассказывая о японском экономическом чуде, неоднократно упоминал «тойотизм». Немного погуглив и пояндексив понятие, я нашел множество интересных ресурсов и документов, однако понял, что «тойотизм» – это всё же слишком общее и размытое понятие.

«Тойотизм» противопоставляется фордизму, его называют «фордизм наоборот», хотя сейчас мы знаем, что Генри Форд, на самом деле, сыграл весомую роль в истории производственной системы Тойоты. Сам Тайити Оно ссылался на Форда.

Однако, я думаю, что «тойотизм» употребляется чаще как термин экономической социологии, его используют в работах по экономике труда. Я понимаю тойотизм, прежде всего, как философию менеджмента. Мне же была интересна система Тойоты как система организации производства, производственного менеджмента. Сейчас термин тойотизм употребляется гораздо реже чем, скажем, бережливое производство и производственная система Тойоты. Объяснения сути тойотизма, найденные в сети, меня не удовлетворили. Только недавно в книге Тайити Оно «Производственная система Тойоты» на странице 126 прочитал, что термин тойотизм сформулировал Кийитиро Тойода.

Я продолжил поиски, спрашивая все популярные поисковые машины, не видели ли они где-нибудь «японский менеджмент». Как оказалось, здесь вообще поле непаханое. Можете сами проверить.

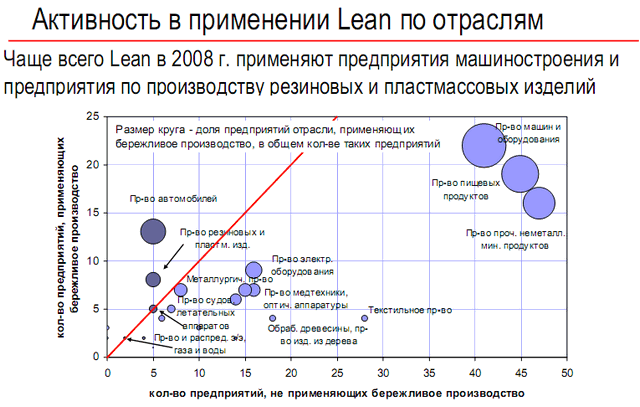

Так получилось, что сразу по нескольким дисциплинам мои задания были связаны с Японией или японским менеджментом. Как будто кто-то сам меня подталкивал на эту тропинку. Качал из интернета инфу гигабайтами и читал книги многими килограммами, я уж и не помню как мне попались jit, канбан, кружки качества, 5s, кайдзен (кайзен), муда и другие на первый взгляд почти матерные слова :). Потом я обнаружил и бережливое производство и производственную систему Тойоты. Роюсь в памяти и вспоминаю, что в голове у меня тогда творилась каша – потому что существовало множество мнений что-куда входит и к чему относится. Даже в курсовой, перед сдачей на проверку, я исправлял, что более обширное понятие – lean, кайдзен или еще что-то. Известная статья в Эксперте – «Пошел ты на гембу муду разгребать» немного проясняла ситуацию. Там же нашел фундаментальное исследование ИКСИ о модернизации производственных систем на российских предприятиях. Подобное исследование не проводил больше никто. Кстати, в конце 2008 года были представлены результаты повторного исследования.

Друзья подарили мне «Дао Toyota», когда я достал их разговорами об успехах японских компаний – прочитал взахлёб, но не успокоился на этом. Весной принял участие в отборе в Летнюю школу для молодых экономистов, организованную ИКСИ и ВШБ МГУ. Разные вопросы были – о конкурентоспособности российских компаний и как ее поднять – но стержнем моих ответов было бережливое производство. Какова же была моя радость, когда меня приняли, и, приехав, я понял, что TPS – одна из главных тем этой летней школы! Вот вам еще одно совпадение, которому у меня нет объяснения… Там я узнал, что книги по японскому менеджменту и бережливому производству делает не только Альпина. Прочитал вышеупомянутую книгу Тайити Оно, затем «Систему менеджмента Тойоты» Ясухиро Мондена. Хорошие книги, как оказалось, есть, только в провинции их сложно было найти.

Естественно, диплом я решил писать на тему, связанную с бережливым производством. При подготовке диплома я использовал много книг из серии «Бережливое производство» ИКСИ, книги Дж.Лайкера, М. Имаи, я даже нашел книгу 1989 года – «Тоёта. Методы эффективного управления» Ясухиро Мондена, и, конечно, был перелопачен большой объем информации из глобальной сети. Как ни странно, только в процессе написания диплома по бережливому производству я скачал одноименную книгу Дж. Вумека и Д. Джонса, однако, книга не очень впечатлила. Всё-таки Оно, Монден и Лайкер на мой взгляд компетентнее и пишут гораздо лучше.

Где, на какую тему я писал, и что получилось – можете прочитать в одном из обсуждений в группе Вконтакте.

Этим летом был всего лишь в ста километрах от Родины производственной системы Тойоты, на далеком острове Карафуто, как до сих пор японцы называют Сахалин. Историческая справка – только после II Мировой на всём острове установилась Советская власть. Моим впечатлениям и наблюдениям о Сахалине, его японской страничке в истории я планирую посвятить отдельный пост. Думаю, будет интересно узнать, чего смогли добиться японцы за 40 лет, чего не удалось нам, и что мы имеем сейчас. Знаете, быть настолько близко к стране мечты и не побывать там кажется преступлением. Но… я его совершил. К сожалению, сломанная на чудесном острове нога не дала воспользоваться шансом. Потому – не в этот раз. Наверно, суждено мне побывать на японских островах, только целенаправленно туда отправившись. Так и сделаю:)

Этим летом был всего лишь в ста километрах от Родины производственной системы Тойоты, на далеком острове Карафуто, как до сих пор японцы называют Сахалин. Историческая справка – только после II Мировой на всём острове установилась Советская власть. Моим впечатлениям и наблюдениям о Сахалине, его японской страничке в истории я планирую посвятить отдельный пост. Думаю, будет интересно узнать, чего смогли добиться японцы за 40 лет, чего не удалось нам, и что мы имеем сейчас. Знаете, быть настолько близко к стране мечты и не побывать там кажется преступлением. Но… я его совершил. К сожалению, сломанная на чудесном острове нога не дала воспользоваться шансом. Потому – не в этот раз. Наверно, суждено мне побывать на японских островах, только целенаправленно туда отправившись. Так и сделаю:)

Сейчас, меня пригласили работать в ИКСИ – заниматься распространением и популяризацией идей бережливого производства на просторах российской глобальной сети; должность моя уникальна по своему названию – менеджер по представленности Института комплексных стратегических исследований в сети интернет. Данный пост – дебют этого сотрудничества.

Что дальше – покажет время. Главное – я буду верен принципам постоянного совершенствования. Сейчас хороших книг по бережливому производству/производственному менеджменту появляется все больше. Интересные статьи пишутся чаще. Будем учиться. Будем менять свои предприятия и страну к лучшему.

P.S.

Благодаря кризису, как ни странно, я еще больше утвердился в том, что методам бережливого производства нет альтернативы. Как и многие люди, я нахожу японские производственные системы возможно единственным способом пережить кризис и остаться на плаву. И даже оказаться в выигрыше. Постоянное совершенствование бизнеса предопределяет лидирующие позиции предприятия и выпускаемой продукции на рынке. Самый яркий пример в подтверждение этих слов — компания Toyota.

Рекомендую:

Бережливое производство в России и мире. Lean-карта

Производственная система Тойоты: уходя от массового производства

Ежедневно и с полной отдачей!

Toyota — секрет её величия. Тойодаизм

Как это было в Японии — История успеха японской экономики. Часть 1

Об авторе:

Подписывайтесь на Leaninfo.ru в соцсетях:

Полностью согласен!

АСУ можно потрогать ручками, а методы Lean и кайдзен — это в голове у каждого человека, а не в серверной… здесь думать надо… :-)))

Галина, Ильяс, полностью с Вами согласен!

От применения концепции бережливого производства выиграют все — и государство и промышленные предприятия, и не только промышленные кстати. Простые рабочие со временем также поймут важность и эффективность изменений и оценят результат.

Бережливые преобразования во властных структурах спровоцировали бы новый виток интереса к японскому опыту у малого, среднего, и, само собой, крупного бизнеса. Это серьезно подстегнёт российский бизнес к действию, шире откроет глаза на собственный потенциал и возможности роста.

Кроме того, наработки Тойоты безусловно поднимут эффективность и самих органов власти, особенно на местах. Тут и комментарии не нужны. Все и так знают.

И Вы и я всё это понимаем. Но…

Вопрос только, как же нам открыть глаза на бережливое производство нашим власть имущим? Как заставить обратить внимание на уникальную систему, сулящую огромными выгодами? Я давно думаю над этим. Наверно я не одинок в подобном стремлении.

Может письма в Правительство или Президенту? Будет ли эффект?

Галина, а как в США с этим вопросом обстоят дела? Какой способ диалога с властью по теме бережливого производства показывает наибольшую результативность?

А в России есть прецеденты «вербования» в бережливые ряды людей из власти?

подскажите где можно скачать и посмотреть видеоматериалы по бережливому производству

в книгах очень мало информации.

интересуют материалы по работе ячеек.

«Бережливое производство приходит в жизнь каждого из нас каким-то своим, особенным образом…»

Аналогично с Вячеславом Марковым моё знакомство началось с подготовки к сертификации оборонного предпрития на соответствие ГОСТ Р 15.002 и ИСО 9001. Очень быстро пришло осознание того, что любую хорошую идею можно превратить в «Г». От нежелания смирится с суровой действительностью я постоянно искал, читал книги преимущественно по управлению качеством, но всё это не давало ответа на мои всё новые и новые вопросы.

Мои поиски привели меня в группу http://vkontakte.ru/club1140642

где я и познакомился с идеями и принципами «бережливого производства», заказал серию книг, сейчас запоем всё изучаю и что самое приятное открыв первую книгу «Производство без потерь» в анотации от российского издателя прочитал: «По словам Тайити Оно, создателя производственной системы Тойоты, система «точно вовремя» — это способ заставить производство работать на компанию так, как человеческое тело работает на своего владельца».

Я увидел цель — организация должна работать как организм человека, ничего лишнего всё четко, быстро и понятно . И средство для достижения цели — «бережливое производство».

А что увидели в «бережливом производстве» Вы?

Не уверена насколько власти здесь используют эту систему, но знаю что Toyota University обучила Лос Анжеловских полицейских этой системе, и говорят результат был налицо. Об этом писали во всех главных газетах страны. Так как университет находится на самосодержании, то снимаю шапку перед их маркетингом и отделом по продажам. Ничего не скажешь, молодцы. :)

Мои размышления привели меня к следующему выводу: Наиболее эффективное предприятие — это предприятие, создающее ценность для потребителя с минимальной выполненной работой. Однако невозможно количественно учесть ВСЮ выполняемую работу, т.к. любая мелочь может существенно изменить теоретический расчет и после каждого изменения надо все факторы пересчитывать заново. Методом решения этой проблемы является создание организационной культуры, нацеленной на минимизацию выполняемой работы. Именно это, по моему, и является сутью «Бережливого производства». И именно поэтому основным посылом является «идите в Гемба», т.к. все эти мелочи, все факторы, влияющие на выполнение работы находятся именно там, никаким отчетом их не зафиксируешь. А конкретные инструменты вида 5С, канбан, андон и т.д. — это лишь средство, инструмент (при чем хороший инструмент), упрощающий поиск проблем. Но главное — это именно культура.

В подтверждении того, что многие потери сложно или даже невозможно просчитать количественно и перевести в деньги… А значит и выполняемую работу — работу, которая добавляет ценность, тоже сложно просчитать и минимизировать потери… Хочется вспомнить Тойотовскую «технологию голубого неба», которую Toyota применила в своих цехах сварки кузовных деталей и в результате изменений высвободилась половина производственных площадей в цехах, и стало видно «голубое небо» (подробно описывается в Дао Toyota)!

Когда о этом проекте рассказали американским друзьям-коллегам, то получили вопрос – а когда же это новое оборудование окупится, через какой срок эксплуатации?

А в Тойоте этими расчётами никто и не занимался.

А зачем? Зачем тратить время на бесконечный анализ экономического эффекта от каждой модернизаций, если они очевидны! Если это время можно использовать для нахождения в «гембе» и заниматься не цифрами, а выявлением и устранением новых реальных проблем?

к вопросу об применении лин в процессе обучения персонала. Дело в том, что мы в своей компании только в начале этого пути и возникает целый ряд серьезных вопросов. Например, как оценить результативность и эффективность процесса обучения? что есть ценность в конечном итоге от нашей деятельности и самое главное, как ее измерить? даже если мы отлично обучим весь персонал, допустим, английскому языку, будет ли от этого польза в целом для компании? ведь как я понимаю, философия лин подразумевает, в первую очередь, ориентацию на потребителя и добавление ценности.

Все достаточно просто.

1) Добавленная ценность организации в целом — это созданная для потребителя польза. С этой точки зрения все, что не идет на создание пользы — мУда (в том числе и обучение в общем виде, т.к. если никого не будут обучать, то для конечного потребителя ничего не изменится)

2) Отсюда делаем вывод — обучение должно помогать персоналу эффективнее добавлять ценность конечному продукту.

3) Получаем цепочку: определение потоков создания ценности; определение проблем и специфичных мест в этом потоке, требующих обучения; создание ценности в виде обучения тому, что является ценным для компании

Т.е. Обучение не должно быть «само по себе», оно должно быть нацелено на выполнение цели компании, например обучение ин.языку само по себе не добавляет ценности, но если компания желает начать работать с ин. заказчиками/поставщиками, то снятие языкового барьера будет добавлять ценность. И т.д. Отсюда можно и выработать критерии эффективности — анализируя работу сотрудника до обучения и после него. Достаточно ответить на вопрос — стал ли этот сотрудник эффективнее добавлять ценность? Например, после обучения ЛИН, сотрудники должны увеличить количество/повысить качество подаваемых кайдзен-предложений.

Ильяс абсолютно прав. Процес достаточно прост. Прежде всего определите кто ваши потребители, работники или клиенты. От этого и отталкивайтесь. Если цель обучить сотрудников, чтобы они были счастливы и не ушли из компании в компанию вашего конкурента, то это и измеряйте. Тогда это и будет вашей цепочкой которую вы будете делать Lean. Если же вы работаете с клиентами и они ваша цель, то тогда сам процес будет выглядеть по другому, хотя принцип одинаков.

Зная что клиент хочет и как он хочет чтобы это преподнесли- очень важно. Отсюда и надо отталкиваться.

К сожалению, эра бережливости наступила раньше, чем все ожидали. Теперь уже мало использовать Лин в производстве. Всю бюрократию надо также научить ее использовать (см. Бережливый офис). Население также на очереди. Интуитивное ведение бережливого образа жизни уже не поможет. Нужен ликбез для населения. Однако не следует очень нажимать. В Японии, к примеру, молодежь уже не очень принимает Лин. С заводов начался ее отток!

Можно напомнить, что есть “Международный день бережливости (экономии, сбережений)”. Он отмечается в некоторых странах с большим рвением 31 октября.

Привет Павел! Блог интересный и полезный для обмена мнениями. Всем успехов!

Вячеслав, между прочим, это не только болезнь американцев. В России лин спотыкается во многих компаниях, потому что ни кто не может показать на цифрах что это даст. Один из зарубежных авторов приводит такой тезис: «финансовых результатов от внедрения лин можно ждат не ранее чем через год — полтора, а до этого момента показатели даже могут начать рости и серьезно». Российский топ-менеджмент (с маленькой буквы) нацелен на срочные прибыли по 2000% завтра, а лучше вчера и уже в катарские банки переведенные. А лин требует обучить сотрудников, внедрять рац.технологии, участвовать самому во всем, останавливать производство если косяки… А у начальства в основном 2 проблемы: как отжать побольше и как гномить персонал, чтобы отжать еще больше. К сожалению, до сих пор наличие реального стратегического плана в компаниях больше чем на год — три (максимум на срок выбора думы) никто не делает. А те кто делают, сразу приписывают длинный шлейф в духе: но так как модель многофакторная и есть множество рисков и возможных проблем, то запланированные действия могут и не начать и не привести хоть к чему-нибудь.

А акционер, собственник, ген дир заинтересован в россии в большинстве своем в прибыли и все. вы не увидите его засучившего манжеты под станком в поисках проблемы.

Вячеслав, полагаю, это вам должно быть полезно и интересно:

Вебинар «Практика бережливого проектирования» 22 декабря в Интернете

Коллеги, разрешите поделиться мыслями практика. Внедряю TPS совместно с внешними консультантами в одной из крупнейших российских компаний более 6 лет, чертовски сложный процесс. Не с точки зрения механизмов и инструментов — они просты и их можно понять за пару дней, а с точки зрения вовлечения в него персонала. Это ключевой вопрос, без этого никаких изменений не произойдет или они сведутся на нет через какое то время — есть много личных примеров такого болезненного опыта. Теперь я могу с достаточной уверенность говорить, что внедрение TPS на 80% — это изменение людей, их направления мышления и ценностей и лишь на 20% — внедрение самих инструментов.

Внедрение похоже на сложный механизм, компьютер, в котором если одна маленькая микросхема не работает, то успеха не будет.

Я бы выделил следующие основные условия успеха:

— персональное участие в работе СЕО

— информационная поддержкпа всеми доступными средствами (газеты, радио, корп. сайты, презентации, конференции

— наличие консультантов, которым знакомы все подводные камни и которые уже внедряли TPS ПРАКТИЧЕСКИ

— гибкость существующих стандартов и процессов компании и изменение их в процессе познания (должностные иснтрукции, система мотивации, KPIs, схемы бизнес-процессов и т.д.)

— подход от частного к общему

и еще десятка полтора таких условий.

К сожалению, многие консалтинговые фирмы — это просто теоретичесое преподавание инструментов, которое не имеет практической ценности.

Добрый день, всем участникам форума. Очень интересное и высоко профессиональное обсуждение. Занимаюсь организацией семинаров и тренингов, а также управленческим консалтингом в Минске. Предлагаю сотрудничество в этой сфере по теме Бережливого производства