Главная Lean-конференция 2011 года. Итоги

17 Ноя 2011 Павел Рабунец в рубрике Высшая школа бизнеса МГУ, Рекомендуем, События | 13 комментариев

Просмотров: 4 234

Долгожданный и весьма запоздавший отчет о знаковом событии, прошедшем 30 сентября.

Снова не побоюсь назвать прошедшее мероприятие главным событием года в области бережливого производства и производственных систем. Есть все основания, для того чтобы считать именно так. Как и в прошлом 2010 году — практическая конференция, организованная Высшей школой бизнеса МГУ совместно с журналом “Генеральный директор” определенно удалась и стала невероятно полезной для всех ее участников.

«Производственная система предприятия: как с помощью бережливого производства устранить потери и повысить эффективность».

Как можете видеть, конференция получила новое название. Оно было изменено намеренно, демонстрируя участникам ту истину, что построить эффективную организацию мирового уровня нельзя, лишь копируя известные методики бережливого производства. Важно, чтобы инструменты вырастали самостоятельно на потребность решения конкретных проблем и задач. И меня очень радует, что в нашей стране, наконец, приходят к понятию производственной системы, забывая или по крайней мере в меньшей степени ориентируясь на инструменты и их повсеместное внедрение. Конференция это четко продемонстрировала.

Еще более важным показалось мне то, что главный акцент мероприятия был сделан на иных вещах, нежели обычно привыкли себе представлять люди, услышав словосочетания «бережливое производство». Это было первой важной особенностью мероприятия. Но обо всем по порядку.

Итак, как и в прошлом году, на конференции своим опытом поделились руководители ведущих отечественных предприятий, развивающих собственные производственные систем. Только высшее руководство, только реальные практики, только лучший и ценный опыт.

Важной особенностью конференции было то, что среди спикеров не было ни одного консультанта, выступали исключительно собственники и руководители предприятий, либо топ-менеджеры — те люди, которые сами инициируют изменения на предприятии, реализуют их и несут полную ответственность за результаты. И это вторая важная особенность. Никто никому не навязывал свою точку зрения, не продавал себя или свои знания, все с большим удовольствием просто делились своим опытом, личными выводами. Сравните с другими мероприятиями, проводимыми в нашей стране.

Около 140 участников разместились в конференц-зале отеля “Рэдиссон Ройал” (Гостиница «Украина»). Да, как вы поняли, место проведения конференции также пришлось поменять. Еще бы — ведь по сравнению с мероприятием прошлого года аудитория конференции выросла в два раза. Это говорит только об одном — производители осознали необходимость перемен.

Вёл это знаковое событие Вячеслав Болтрукевич, директор программы «MBA-Производственные системы» и старший преподаватель Высшей школы бизнеса МГУ. Открывая конференцию он рассказал о том почему решили изменить ее название, что ждет участников, и какой опыт они смогут перенять. Вячеслав обратил внимание аудитории на уникальность мероприятия, отметив, что это на самом деле первая практическая конференция такого рода в нашей стране — здесь были представлены практика, опыт и, что самое главное, выводы и идеи на основе опыта первых лиц. И тут же была озвучена очень важная идея, как стало ясно дальше (по выступлениям спикеров), ключевая идея конференции. Идея о том, что производственная система — это люди.

К большому сожалению, и это стало известно еще накануне конференции, не смог приехать, пожалуй, самый ожидаемый спикер — директор Братского алюминиевого завода и главный идеолог производственной системы предприятия, Сергей Филиппов. В окрестностях Братска, как мы все знаем, в конце сентября бушевали нешуточные пожары. И без того тяжелые условия производства алюминия осложнялись невыносимым смогом. Как сказал сам Сергей Викторович, он просто не мог оставить своих работников одних в этой сложной ситуации. В свою очередь ведущий конференции Вячеслав Болтрукевич, объясняя причины, подытожил так — «Он не был бы Филипповым, если бы сейчас присутствовал здесь в Москве, а не там со своими людьми».

Уверен, все участники понимали эту ситуацию, однако было заметно, да и в разговорах в кулуарах можно было услышать, что участники очень жалеют, что не удастся лично познакомиться с Сергеем Филипповым и задать ему хотя бы пару вопросов. Все-таки опыт БрАЗа в развитии собственной производственной системы выдающийся, известный и очень востребованный.

Помимо директора БрАЗа по ряду причин принять участие и выступить со своим докладом не смог профессор Олег Самуилович Виханский, декан Высшей школы бизнеса МГУ. Он должен был выступать первым.

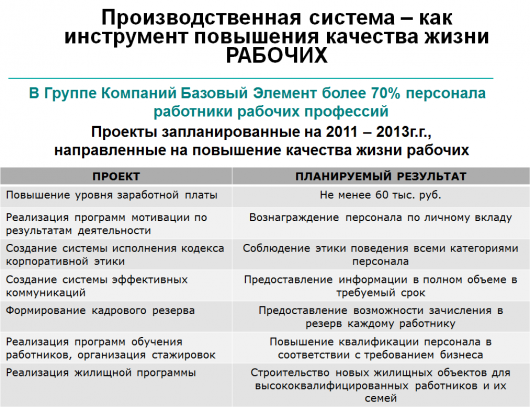

Оксана Назарова, директор по персоналу компании «Базовый элемент»

С первым докладом на конференции выступила Оксана Назарова, директор по персоналу компании «Базовый элемент» и внештатный преподаватель ВШБ МГУ — она читает курс «Социальная ответственность бизнеса». Доклад Оксаны Назаровой был посвящен роли производственной системы в повышении качества жизни рабочих. В своей речи она настаивала на том, что производственную систему необходимо рассматривать не только как возможность для повышения эффективности. Оксана обращает внимание на то, что большая часть сотрудников в любой организации — это рабочие. И поэтому производственная система, на ее взгляд, должна не в меньшей степени быть средством улучшения жизни работников, повышения ее уровня.

Далее она вводит понятие «располагаемый доход». Грубо говоря, это те деньги, которые остаются у работника после оплаты всех обязательных счетов — коммунальные услуги, питание, кредиты, ипотека, образование детей. Она обратилась ко всем участникам и предложила примерить на себя те заработные платы, которые получают их простые рабочие, и представить, как можно прожить на оставшуюся сумму. Это был четкий призыв всем участникам конференции, определяя зарплату своим работникам, думать не о какой-то абстрактной сумме, не доходе, как таковом, а в первую очередь об их расходах.

Вообще в вопросе мотивации и целей производственной системы Оксана Назарова очень напомнила подход Сергея Филиппова. Она, к слову, еще раз сама это подтвердила, когда высказала сожаления о том, что управляющий директор БрАЗа не приехал. Потому как он многое рассказал бы о вовлечении и масштабировании целей предприятия на сотрудников. По их общему мнению, в развитии производственной системы человек должен видеть выгоду лично для себя. И очень важно, чтобы вместе с ощущением выгоды у работника было и понимание для чего всё, понимание целей компании.

Поэтому все премии должны идти в первую очередь рабочим, линейному персоналу. Сначала нужно думать о работниках и только потом о менеджменте.

Таким образом, уровень развития и эффективности производственной системы напрямую связан с уровнем заработка рабочих. Средний уровень на предприятиях БАЗЭЛа — более 60 тыс.рублей. Вспомним про пример БрАЗа — там Филиппов для создания среднего класса поставил планку в $2000.

Помимо материальной составляющей, О. Назарова выделяет такой момент как отношение собственника, первого лица к производственной системе и работникам предприятий. Ведь действительно, очень часто руководители жестко спрашивают со своих подчиненных за нарушения каких-либо стандартов, при этом сами не выполняют элементарных требований безопасности. Особенно это заметно во время экскурсий на производство, когда эти горе-руководители водят своих высоких гостей без касок или без масок по цехам, где просто опасно находится. И еще гордятся тем, что мол они-то здесь главные — им можно, ну и гостям. И это совершенно возмутительно. Как по отношению к гостям, так и еще больше к своим же подчиненным. О каком соблюдении техники безопасности работниками может идти речь (я не говорю уж о каких то рацпредложениях и развитии), если сам инициатор преобразований откровенно плюет на декларируемые принципы.

Отступать от принципов ни в коем случае нельзя. И одним из главных принципов должна быть безопасность.

Что касается развития сотрудников, как важный элемент развития компании и производственной системы, здесь Оксана рекомендует быть наставником для своих подчиненных. Причем она настаивает на том, что нужно растить «звезд». Ведь только «безумные звезды» могут создать что-то по-настоящему великое. А особая форма извращения, на ее взгляд, — это брать и развивать посредственность. Очень многие недальновидные руководители боятся, что подчиненный «перерастет» их.

И очень простой и тем не менее очень ёмкий совет — с людьми нужно говорить. Если с ними разговаривать — они начинают понимать вас. С этим же связана рекомендация заниматься управлением персонала непосредственно самому руководителю, первому лицу.

А еще мне понравилось, как в БАЗЭЛе говорят, скорее всего о потерях (муде) — они просто называют это «дурной работой».

Евгений Петров, собственник и генеральный директор компании “Промет”

Евгений Петров, собственник и генеральный директор компании “Промет”

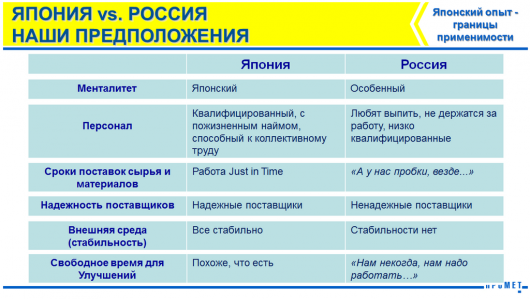

Далее к микрофону вышел Евгений Петров, собственник и генеральный директор компании “Промет”, крупнейшего российского и восточно-европейского производителя сейфов и металлической мебели. Свое выступление он начал с того, что озвучил мысль о том, что производственные системы есть у каждого предприятия, иначе бы они просто не работали. В то же время он отметил, что очень важно, в какую сторону развивать ПС. Выступление было посвящено границе применимости японского опыта.

Также в самом начале доклада Евгений как бы в полушутку-полуправду рассказал присутствующим о том, что от кого-то слышал, что Toyota украла TPS (Toyota Production System) у Новочеркасского паровозостроительного завода (на самом деле завод называется электровозостроительным)

Презентация Евгения была одна из самых ярких и живых — все благодаря обилию фото и видеоматериалов, и конечно очень располагающей манере представления информации. Евгений подробно описывал особенности производственной системы его предприятия, стадии развития.

Меня, да и, пожалуй, всех участников особо впечатлил и оживил слайд с перечислением основных моментов «против» бережливого производства в России. Это были в общем то всем известные стереотипы о «русском менталитете» и тому подобное. Особенно всем запомнился, и даже развеселил обобщающий тезис «Эти игры не для нас!». И Евгений лишний раз развенчал эти мифы. Каким образом? Путем последовательного доказательства несущественности всех подобных выводов.

В компании «Промет» два завода в России и один в Болгарии. И собственник рассказывает как приходилось бороться с такими стереотипами на каждом из предприятий. Когда на первом заводе в Подмосковье старались привить бережливые методики, работники и менеджмент компании очень настороженно относились к этим начинаниям — «Ну это же там у них в Японии», «Мы не японцы» и «Эти игры не для нас». Но, как говорится, глаза боятся, а руки делают. Предприятие развивалось, а эффективные методики приживались.

Когда через несколько лет открывали завод в Болгарии, снова столкнулись с неодобрением и очень похожими отговорками — «Это у вас там в России работают эти штучки. А в Болгарии внедрение невозможно! Поскольку Болгария — это не Россия. Нет, эти игры не для нас». Вы можете удивиться, но когда чуть позднее запустили производство в Туле, люди пользовались теми же приемами, говоря о том, что «В Туле внедрение ваших московских методик невозможно! Тут совсем все по-другому. Туляки — люди специфические.» Конечно же и эту часть истории Евгений заканчивал так полюбившейся фразой про игры, которую весь зал был уже готов повторять хором :)

Надеюсь, вы понимаете, что хотел сказать Евгений демонстрацией этой истории. От себя готов добавить, что это самый простой путь — найти повод ничего не делать, не меняться, не улучшать.. Вообще процесс мышления исключительно категориями ограничений — он тупиковый. Нужно мыслить категориями возможностей.

А ведь большинство людей, даже среди первых лиц, к сожалению так и мыслят — «некогда нам улучшениями заниматься — нам работать нужно». А в бережливом производстве, в развитии производственных системах так нельзя — если руководитель не верит и лично этим не занимается, ничего не выйдет.

Что касается самих работников, Евгений неоднократно повторял — «люди не хотят делать брак». Вопрос качества — один из важнейших для его компании. Поэтому они предпочитают работать по принципу встроенного качества. С этим же, а также с необходимостью ускорения процессов связана идея супермаркетов. По идее Евгения Петрова рабочие не должны отвлекаться, а перемещением и снабжением занимаются специальные люди — так называемые «водяные пауки» митсусумаши (Mizusumashi).

Пожалуй, единственное, что неоднозначно восприняла аудитория в докладе Евгения — сообщение о том, что в их компании проводится весьма много совещаний — до 20 в неделю, продолжительностью около 1 часа. Это идет в разрез с тенденцией отказа от совещаний, как не добавляющих ценности. Однако в компании непреклонно считают их крайне полезными, потому как, по их мнению, они позволяют избежать принятия неправильных решений и многих ошибок.

Под стать презентации Евгений Петров ярко ее завершил. Я приведу лишь фотографию: Евгений показал нам медведя и рассказал известный анекдот.

Два туриста встретили медведя.

Оба бросились убегать.

Один вдруг остановился, скинул сапоги и начал натягивать кроссовки.

— Ты что думаешь перегнать медведя?

— Моя задача бежать не быстрее медведя, а быстрее тебя…

Максим Тимофеев, директор по персоналу, «Бизнес кар»

Максим Тимофеев, директор по персоналу, «Бизнес кар» (крупнейший дилер Toyota и Lexus на территории нашей страны), выступая после кофе-брейка рассказал об, как он выразился, «Toyota Way» их компании. И снова главную роль людей в развитии производственной системы подтвердило как название, так и содержание доклада. Максим озаглавил свое выступление так — «Kaizen системы развития персонала».

Начал он с небольшого вступления про компанию. Итак, «Бизнес кар» — это совместное предприятие. С 1991 года. На 92% принадлежит компании «Toyota Tsusho Corporation (это торговый дом Toyota). Как заметил сам Максим, это, можно сказать, группа Toyota. Выросла с 5 человек в 1991 году до более 2000 сотрудников сегодня. Это 15 станций технического обслуживания на территории России, и 10% рынка «Тойота» и 25% рынка продаж и обслуживания автомобилей «Лексус» на территории России. Компания также занимается услугами аренды автомобилей (старейший департамент) и дистрибуцией некоторых японских товаров и материалов (например, лаки, краски).

Производственная или бизнес система в компании названа «TSM» или «Toyota Service Management», и как отмечает Максим Тимофеев, это своего рода TPS. Почему не то же самое? Он соглашается со своими коллегами — потому как скопировать нельзя, это очень сложно, это внутри сотрудников, внутри людей.

Вместе с тем, спикер не согласен с тем, что сотрудников нужно считать просто ресурсом. По его мнению, это актив компании, причем самый ценный.

… мы по сути японская компания, у нас не принято руководителей принимать со стороны, мы абсолютно не принимаем кандидатов на уровень руководителя, мы их растим …

Что есть производственная система? Максим Тимофеев и компания Бизнес Кар считают, что ее суть, как и суть кайдзен в развитии персонала описывается в трех всем известных словах Ленина — «Учиться, учиться и еще раз учиться». И в тоже время Максим сетует на то, что уровень базового профессионального образования очень низок по сравнению с 80-90-ми годами. Вместе с системой «выращивания» собственных лидеров с самого низа, это все выливается в ситуацию, когда опытные и профессиональные рабочие переходят в разряд менеджеров, новая волна людей с рабочими специальностями не обеспечивает того уровня качества, профессионализма, на который поставлена планка ранее. Лучшие люди уходят выше, на их место приходят люди, которые умеют и знают меньше.

Поэтому компания начинает подготовку персонала для себя еще до того, как люди приходят к ним. Они работают с вузами и ПТУ. Готовят кадры для себя. Организуют практику для студентов. И как выражается директор их компании — «это наша гражданская позиция». Эта позиция сейчас позволяет компании насыщаться высококвалифицированным персоналом.

В системе развития сотрудников компании «Бизнес Кар» используется цикл PDCA. Как в плане продвижения по карьерной лестнице, так и в плане, так сказать, работы над ошибками. Если сотрудник ошибается, его не спешат наказать или послать на обучение. Сначала разбираются в причине ошибки, выясняют почему она произошла, изменяют процесс и затем обучают.

Еще меня заинтересовало, что руководитель и наставник в компании Максима Тимофеева — не обязательно один человек, что сейчас достаточно модно декларировать. Как я понял, наставник — это отдельная позиция в компании.

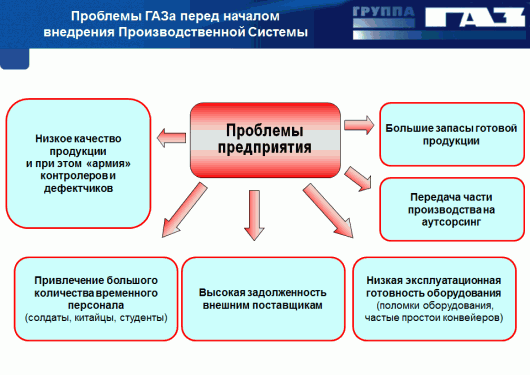

Александр Моисеев, директор по развитию производственной системы ГАЗ

Следующего спикера ведущий представил как человека, который очень не любит выступать на конференции. Все потому что он гораздо комфортнее себя чувствует на производственной площадке. Александр Моисеев был у истоков создания производственной системы «ГАЗ», и по сей день на ежедневной основе занимается работой, связанной с развитием производственной системы на Горьковском автозаводе. У него богатейший опыт работы относительно этих вопросов и с руководством, и с консультантами, и с работниками предприятия, помимо этого он участвует в процессе обучения.

Основной темой доклада Александра стала роль руководителя при построении производственной системы предприятия. Но для начала Александр рассказал о своей компании. Пересказывать это вряд ли стоит, можно лишь сказать, хотя это и так понятно, что компания огромная, очень мощная, много предприятий различной направленности.

Александр выстроил свой доклад по истории развития их производственной системы. Начал с 2003 года. А сама ПС началась в то время в Нижнем Новгороде, непосредственно на «ГАЗе».

В тот период предприятие было на грани банкротства. Сплошные проблемы. Само предприятие потихонечку начинали растаскивать. Александр процитировал одного из руководителей: «Кто ж не утащит с предприятия, которое уже лежит на боку». У всех было одно мнение, что необходимы новые технологии, новое оборудование, и без этого предприятие просто не выживет. Все ждали каких-то срочных шагов от акционера по инвестициям. Однако пришел консультант. Консультант с «Тойоты». Причем он повел себя совершенно не так, как все ожидали. Работал исключительно с генеральным директором. Это первый ключевой момент, поскольку внедрение производственной системы связано с изменением мышления всего персонала. По мнению Александра это под силу только руководителю.

Кстати, консультант ни разу не дал ни одной консультации в прямом виде. Никогда не говорил, что надо делать. Но он задавал правильные вопросы, а все выводы делали сами «газовцы». Очень правильный, очень японский подход.

Начинали, казалось бы, с малого. Анализировали текущее состояние, и в процессе анализа понимали, что рабочие места находятся в состоянии хаоса.

… у рабочего большая часть времени уходит не на работу, не на полезную работу, а на то, чтобы поднести деталь, распаковать …

Заслуга генерального директора в том, что даже не до конца всё понимая, он начал действовать. Он пошел в народ. Начали решать проблемы рабочих, то что обнаруживалось в процессе анализа. И решали с обязательным привлечением первых лиц, руководителей. Казалось бы — люди, которые ворочали миллионными проектами, приходят решать копеечные вопросы. Но позднее пришло понимание, что именно так внедряется философия производственной системы. И улучшения начались. И дальше идеология пошли ниже по ступеням, каскадирование.

В этот момент, как говорит Александр, начала переворачиваться вертикаль управления.

… руководитель ценен настолько, насколько он решает проблемы операторов …

… участие генерального директора – это самая лучшая мотивация …

Я намеренно опускаю здесь подробное описание Александра о том, как именно происходили улучшения, за счет чего. Это действительно обширный список. Но самое главное — что все внедрения, все улучшения — все идет от проблем. Их решение — это самое главное. А важнейший элемент решения — стандартизированная работа.

В процессе развития производственной системы, было разное понимание обучения. Из за годы внедрения ПС представление об обучении изменилось коренным образом. Первоначально было стремление обучить как можно большее число людей по всем предприятиям. Если в 2004-2006 годах обучали около 15000 человек, то за последний год курс прошли 160 человек. Но можно с уверенностью сказать, что это точно люди с изменившимся мировоззрением, которые смотрят по-другому не только на работу, но на жизнь.

Особо хочется выделить еще один аспект подхода к обучению на ГАЗе. Он хорошо связан с подходом к развитию ПС в принципе. И лично мне этот момент очень близок. Часто приходится сталкиваться с просьбами «обучить производственной системе», «научить бережливому производству». Это как просьба продать какой-то готовый продукт. Но в вопросах такого непростого обучения штамповка невозможна. Этим грешат очень многие, особенно консультанты. Предлагают некий серийный продукт.

А нужно начинать с простых, но важных вопросов — про цели, задачи, проблемы.

И в заключении повествования этого доклада приведу основные проблемы внедрения ПС по версии группы «ГАЗ».

- Отсутствие участия первого руководителя – делегирование ответственности за внедрение на своих подчиненных

- Низкий уровень открытости, замалчивание, скрывание проблем – не создана атмосфера познания, превалирует страх наказания за допущенные ошибки

- Нацеленность на внедрение отдельных инструментов, а не создание культуры постоянных улучшений, в процесс которого вовлечен весь персонал предприятия

- Отсутствие правильной системы мотивации участников процесса

- Обучение персонала без привязки темы обучения к реально необходимым знаниям и опыту, которые помогут решить их проблемы и достичь поставленные цели и задачи.

- Отсутствие командной работы, не вовлеченность вспомогательных служб.

- Желание быстрого распространения через тотальное обучение (во многих случаях теоретическое) при недостаточном уровне эталонных образцов и оторванности от нужд обучаемых.

- Отсутствие системы преемственности в руководстве

Перерывы

Помимо выступлений на конференции было много интересного. Конечно же, это общение участников. Порой встречи на таких мероприятиях значат гораздо больше, нежели некоторые доклады.

Еще одной особенностью этой конференции было то, что во время перерывов можно было приобрести любую бизнес-литературу, в том числе книги по бережливому производству. Были представлены сразу три издательства: «Альпина Паблишерз», «Манн, Иванов и Фербер», «ИКСИ».

К слову, наш стенд с книгами по бережливому производству был, пожалуй, самым популярным. Не удивительно, ведь мероприятия профильное. Поэтому до конца вечера участники раскупили у нас все книги. Неожиданно для меня быстрее остальных разошлись книги «Практика бережливого учета». Мы взяли лишь несколько экземпляров, ожидая больший интерес к классике и обучающим пособиям. Книги достались не всем желающим. Мы получили несколько крупных заказов на создание или пополнение корпоративных библиотек по бережливому производству.

Григорий Панов, генеральный директор компании «Гранд Гифт»

После ланча первым выступал Григорий Панов, генеральный директор компании «Гранд Гифт». Это довольно-таки любопытная компания, потому что она, с одной стороны, производственная, с другой стороны, бизнес этой компании строится вокруг такого не очень осязаемого понятия, как эмоции. Его компания занимается производством и реализацией подарочной упаковки. Но основной посыл его доклада был не столько об особенностях их работы, сколько об отношениях компании, работников и клиентов, и их общих ценностях. Выступление Григория было обозначено как «Общие ценности как результат или условие внедрения бережливого производства».

Григорий поделился тем, каким образом в его компании определяются и транслируются ценности компании, и насколько при его стиле удается реализовать их в жизнь, и, скажем так, использовать в плане развития производственной системы.

Уже вначале выступления Григорий предупредил, что не намерен заострять внимание на всем известных инструментах, потому как они всем известны и каждый из присутствующих в той или иной степени применяет их на своих предприятиях. Да и не это главное. Есть вещи куда более важные, чем просто совершенствование операционного процесса, совершенствования системы. И директор GrandGift заостряет внимание на вопрос ценности.

Григорий обращает внимание на то, что, как всем известно из основ бережливого производства — главная ценность — это клиенты, потребители. Но не менее важным он считает связь между принципами компании и личными принципами. То есть люди должны совпадать по внутренним взглядам со взглядами компании. И, таким образом, основная ценность компании Гранд Гифт — это все же сотрудники.

Вопрос ценностей и целей организации и людей (сотрудников, партнеров, клиентов) тесно связан с понятием предназначения. И в компании Grand Gift видят свое предназначение в создании в обществе традиции упаковки подарков. И эти вопросы ценностей и предназначения неразрывны. Причем миссия руководителя здесь выделяется особо — ключевые ценности и убеждения внедряются в компанию посредством конкретных решений и дел, личным примером, а не через слова или указания.

Роль обучения также неоднократно отмечена Григорием в его выступлении. В компании Grand Gift обучение проводят как собственными силами, так и с привлечением сторонних специалистов. Интересно, что lean-библиотека есть в каждом отделе компании. В Гранд Гифт многого добились в обучении сотрудников, однако и здесь они сдержанно оценивают свои результаты и перспективы — увеличение доли сотрудников, разделяющих lean-философию, до 50% стоит в долгосрочных целях.

… основная ценность нашей компании «Гранд Гифт» – это сотрудники, клиенты и партнеры …

Григорий подчеркивает, что никакие улучшения невозможны, если на это не выделять времени.

Юрий Чинчик, руководитель службы качества и промышленной безопасности компании «Пакер»

Компания «Пакер» занимается выпуском пакерно-якорного оборудования для предприятий нефтегазового комплекса. Руководитель службы качества и промышленной безопасности компании Юрий Чинчик вышел к микрофону следующим. Их компания многого добилась в области создания атмосферы, в которой сотрудники могут себя реализовать, а это есть ключевой элемент производственной системы. И самореализация работников названа основой развития предприятия.

В самом начале, признав, что в компании действительно есть определенные успехи, Юрий обозначил цели предприятия. Ни много ни мало, чтобы компания «Пакер» стала одной из лучших самообучающихся и саморазвивающихся компаний в мире. Заметив, что в этом направлении они не сделали еще и десятой доли процента, Юрий объясняет, что не начав движение сегодня, сейчас, этой цели не достигнешь никогда.

На предприятии с 2005 года внедряется система менеджмента качества, а к бережливому производству пришли в 2009. Подход этого внедрения имеет свои особенности. В «Пакере» полагают, что для личного внедрения чего-то не требуются какие-либо концепции, можно делать это в одиночку, без всякого бережливого производства. Если же нужно, чтобы внедрения происходили руками сотрудников, для этих целей нужно применять элементы бережливого производства, развивать сотрудников. Причем в развитии никуда без уважения.

Поэтому для директора компании главный принцип — создать условия, и только затем требовать эффективной работы от каждого сотрудника. Но даже при наличии условий, иногда эффективность не обеспечивается.

Проблема в дисциплине. И важный тезис Юрия — уважение к человеку не отменяет дисциплину. Каждое нарушение должно иметь последствия. Наиболее тяжелые нарушения вынесены в разряд «табу». К ним относят: появление на рабочем месте в состоянии алкогольного опьянения (абсолютно все без исключения работники проверяются на алкотестере на проходной и в медпункте), за чем следует немедленное увольнение. Воровство, конечно, также карается аналогично. И, как отмечает, Юрий, если воровства уже довольно продолжительное время нет, то нетрезвых все же иногда находят… Поэтому, увольнения все же случаются. Хотя всем прекрасно объясняют правила еще при устройстве на работу.

Что касается здорового образа жизни, на предприятии также действует интересная программа «фрукты некурящим». Точнее это лишь одна часть программы борьбы с курением. Всего за пару лет активной работы курящих осталось лишь 47 человек. Всего же работников около 650. На мой взгляд более чем впечатляющий результат. Помимо очевидных фруктов за отказ от сигарет на предприятии просто напросто убрали места для курения. Раньше по одной «курилке» находилось в каждом из двух цехов. Сейчас же они вынесены за территорию, их убрали на улицу. В первую очередь это сделано для молодежи, чтобы оберечь их от так называемого курения за компанию.

Ну и конечно, вернусь к условиям, которые ставятся во главу угла на предприятии. Я лишь перечислю все наработки в этом направлении. Думаю этого будет вполне достаточно:

- бытовые условия (раздевалки, туалеты, места общего пользования) — очень большое внимание уделяется культуре содержания таких мест, причем не на разовой основе, а на системном уровне — все для того, чтобы работнику было просто приятно приходить на работу и трудиться.

- бесплатные обеды (причем полтора года назад на предприятии не было даже столовой)

- бассейн, шейпинг, фитнес- зал, аквааэробика, йога и т.п.

- стоматологическое лечение, оздоровительное лечение в профилакториях

Таким образом — есть и условия и дисциплина. Юрий Чинчик отмечает, что в городе многие считают предприятие тюрьмой из-за жестких требований. Однако руководство вполне отдают себе отчет, спокойно воспринимают это. Ведь помимо лагеря непонимающих есть куда более важные люди — сторонники, которых немало, и которые считают предприятие хорошим, современным, развивающимся. Это были моменты, касающиеся сотрудников, комментарии на тезис о невозможности бережливого предприятия без вовлечения всех сотрудников. И это требование тесно связано с необходимостью участия первого лица. Не просто номинального участия, а действительного, честного на 100%. Потому как его оценивают не по тому, что озвучивается, а по тому, что реально делается. И от этой оценки зависит и доверие и вовлеченность.

Бережливое производство — новая идеология

Несколько слов о конкретных инструментах на «Пакере». Было рассказано о двух системах — «бриллиант» и «предложения». Первая, полагаю, знакома очень многим. Кажется, она стала знаменита благодаря успешному применению на Инструм-Рэнде. Ее суть Юрий кратко описывает так: «бриллиант — это дефектная деталь, которую предъявил сам исполнитель». Это входной контроль и выходной контроль. Причем за предъявление дефектной продукции рабочий не наказывается. На предприятии пока не готовы отказаться от отдельного звена — контроля. Но за некоторое количество верных «бриллиантов» рабочий становится, так сказать, контролером ОТК, получая свою печать (клеймо). Если же брак пропускается, идет наказание, но не за сам дефект, а за то, что не углядел ошибки, несоответствие требованиям.

Таким образом системой «бриллиант» решается задача поиска системных ошибок, а также задача недопущения скрытия брака в силу боязни потерять в зарплате.

Другим направлением, благодаря которому сотрудники могут свою зарплату повысить самостоятельно, является система «предложений», которые на многих предприятиях называют «кайдзенами» или «кайзенами». Здесь все довольно прозаично. Есть, так сказать, прайс-лист — 50 рублей за предложение для чужого участка, своего – 200 рублей, а за организацию непосредственного внедрения – 1000 рублей.

Последнее, что хотелось бы отметить — отношение к безопасности в НПФ «Пакер». И на самом предприятии говорят так: «Первое – безопасность, второе – безопасность, третье – безопасность. И уже потом – получение прибыли.»

Валерий Абрамов – генеральный директор компании «Русские краски»

Валерий Абрамов, выступая после очередного кофе-брейка, рассказал о lean-опыте предприятия «Русские краски». Вкратце рассказав о структуре компании и направлениях бизнеса, он объяснил значение аббревиатуры РКПС. Это расшифровывается как «Русские Краски — Производственная система». Именно такой lean-бренд (больше внутренний) в компании пытаются привить людям. Причем все это встроено в так называемую систему ИСМ — интегрируемую систему менеджмента, и все что связано с бережливым производством и производственной системой, и отдельными инструментами — все это прописано в документах.

В 2003 году, когда Валерий пришел на завод, такого термина Lean (ЛИН) никто не знал и на заводе его не понимали. Начинали с такого понятия как «Культура труда» в котором учитываются вопросы безопасности, экологии, научной организации труда, но в основном все это сводилось просто к чистоте. Постепенно пришли к уже более распространенной и популярной сегодня системе 5S, когда поняли, что это не только чисто, но это и удобно, а еще и быстро и экономично, и в итоге близко к идеалу. Все это трансформировалось в некую систему правил, визуализацию, систему непрерывных улучшений.

На заре такого бережливого развития руководство было в смятении оттого, что lean — это прежде всего машиностроение, а в производстве красок, в химии, казалось, нет места ничему подобному. И история эта интересна тем, что lean начался для «Русских красок» с машиностроения, с автомобилестроения, а точнее с того, что к ним пришла «Тойота». Они изучают рынок и его участников в целях локализации. Как оказалось, аудиторы Тойоты, пройдя по предприятию с чек-листом, оценили завод в 50 баллов из 100. Интересно, что партнер РК — французский DuPont получил лишь 25 на первом шаге.

Непосредственно к ЛИНу компания пришла, обнаружив, что в их деле тоже есть потоки — материальные, информационные. Поняли, что есть ценность. Увидели и узнали, что есть потери (особенно своей романтикой зажигало слово «муда»). И все это вылилось в то, что начали видеть потоки и мерить их эффективность. И все как по учебнику — изучите поток, стандартизуйте поток и совершенствуйте его. Первоначальное картирование потока создания ценности показало эффективность в 2%. Естественно попытались как то повлиять на ситуацию, снижая запасы, что вылилось в перебои снабжения. Следующим шагом пришли к необходимости снижать объем партии («замеса» в производстве краски). Эти и некоторые другие шаги привели к тому, что предприятие вышло на 100% уровень выполнения заказов. Объем производства и продаж таким образом вырос на 30%, а эффективность производства на 43%.

При картировании на предприятии подошли к необходимости стандартизации, однако столкнулись с проблемой определений, например, кто есть оператор, что же такое операции и что есть рабочее место. Путем долгих изысканий пришли к выводу, что операция — это точка, где происходит какое-либо материальное трансформирование, а рабочее место — там где происходит 1 трудовая операция.

Вопрос стандартизации оказался не таким простым. Дело в том, что ради удобства, рабочий готов пожертвовать даже безопасностью.

Что касается предложений рабочих, то здесь не прижилось понятие «кайдзен». На Русских Красках используют сокращение «СППУ» — система подачи предложений по улучшению. Однако система показала, что очень зависима от уровня квалификации сотрудника.

В заключении Велерий вкратце рассказал о системе Хосин Канри. Русские Краски — одни из пионеров реализации этой системы в России.

Борис Данилов – генеральный директор Лихославского радиаторного завода

Для завершающего пленарного аккорда пригласили выйти Бориса Данилова, который многим знаком по конференции в прошлом году. Однако тогда он представлял Калужский завод автомобильного электрооборудования. Прошел лишь год, но сейчас Борис руководит уже Лихославльским радиаторным заводом. Как заметил ведущий, решать самому Борису, повезло ему или нет, но за последние три года ему пришлось дважды заступать на предприятие в качестве генерального директора, и задача, которая ему была поставлена руководством — это развитие производственной системы. Борис Данилов — выпускник программы «MBA-Производственной системы» Высшей школы бизнеса МГУ.

Чем отличалось выступление Бориса от других докладов в этот день, и это сразу заметили? Абсолютное отсутствие презентации на экране. Несмотря на это, могу уверенно заявить, что его выступление стало одним из самых ярких и запоминающихся. Борис прекрасно рассказывает.

Начало рассказа Бориса заслуживает того, чтобы быть примерно процитированным.

… немножко представлюсь. До 2008 года я работал на одном из предприятий группы компаний «ГАЗ». Начинал в цехе мастером, постепенно по какой-то карьерной лестнице двигался. В 2004 году вызвало меня руководство и сказало: ты вечно придумываешь всякую фигню, а здесь из группы прислали разнарядку — нужно заниматься какой-то производственной системой. Давай мы тебя на это назначим? И с тех пор я профессионально занимался производственной системой на Тверском экскаваторном заводе. В 2008 году закончил Высшую школу бизнеса по программе «MBA — производственные системы». Ну, и практически где-то через полгода поступило предложение возглавить одно из предприятий автокомпонентной базы — Калужский завод автомобильного электрооборудования. Основной потребитель у них АвтоВАЗ, и все остальные конвейеры в том числе (и грузовые, и легковые). Через 2 года мне поступило другое предложение, и год назад я возглавил Лихославльский радиаторный завод, тема та же, тоже автокомпоненты, просто другое направление …

Как вам такое краткое и емкое представление? Меня впечатлило.

В общем, все выступление Бориса строилось на описании пути развития производственных систем двух предприятий под его руководством. Скажу сразу, мне хотелось бы привести всё выступление целиком, но к сожалению, такой возможности нет, да и вряд ли текст или даже видео смогло бы передать ту живую атмосферу, тот заряд, посылаемый аудитории.

Начав рассказывать о первом предприятии, Борис поделился размышлениями о производственной системе, о том, что это такое. Дело в том, что на Калужском заводе еще до прихода нового директора была создана дирекция — люди с высокой заработной платой, которые якобы занимались внедрение производственной системы (писали отчеты). Из нескольких человек перестроится под подход Бориса смог лишь один. Чтобы понять, чем отличается этот подход, нужно разобраться кого Борис считает специалистом по производственной системе. Вы удивитесь, но для Бориса это словосочетание не значит ничего. По его мнению, производственной системой можно либо «заболеть» и заниматься, либо просто в ней присутствовать. Людей, которые больны этим (в хорошем смысле), видно сразу. Они фанатично преданные делу. Они себе жизнь по-другому не видят. Это образ жизни, это состояние души, все, что угодно, вне зависимости от того, какую должность они занимают. Таких мало, но, слава Богу, они есть.

Лично мне очень близко такое понимание производственной системы.

Итак, как сказал Борис, он был очень неудовлетворен тем, чем занимались так называемые специалисты по производственной системе. С большинством из них пришлось расстаться. Причем как отмечает Борис, он никого из не увольнял, они сами не выдержали.

Начали так сказать с пилотного проекта, хотели сделать его быстро и максимально эффективно. К вопросу выбора такого проекта Борис подошел как истинный производственник. Как замечает сам Борис, несмотря на то, что занимает должность генерального директора, тем не менее, постоянно находится на производстве, и получает от этого удовольствие именно на производственных площадках. Поэтому ему удалось довольно быстро оценить ситуацию и найти ту самую большую занозу, которая была в производстве, которая ему мешала. Опыт позволил ее быстро выявить и найти инструменты, каким образом это решить.

Поток саморегулируется… Он сам скажет, что с ним делать

Борис Данилов уверен, что увидев проблему и определив ее решение, директору не стоит указывать людям, что делать. Особенно если руководитель, условно говоря, «новенький». У людей может появится некая обида. Нужно беседовать с людьми, обсуждать пробему и, так сказать, подарить им правильную идею, подвести людей к ней, чтобы они сами ее высказали. Тогда они будут считать, что они это придумали, сделали. «И, слава Богу, пусть так считают, главное, чтобы дело не стояло. » — говорит Борис.

Показывать пальцем на проблемы и дарить идеи их решения можно. Но, естественно, так не может продолжаться бесконечно. Нужно чтобы люди становились самостоятельными в вопросах развития производственной системы, повышения производственной эффективности. Нужно менять людей, их отношение к работе. А с какими людьми нужно работать? Кто станет локомотивом изменений? На этот счет у Бориса тоже особое мнение.

Если условно поделить весь персонал, который есть на предприятии по отношению к изменениям, то это примерно три неравные части.

- 90 процентов равнодушных – им вообще все равно, как и что делать. Есть задача забивать гвозди в ящики. «Вот я забиваю гвозди в ящики, и до свидания, мне – зарплату, пожалуйста, 10 числа, 25 – аванс, и все».

- 5 процентов – они двумя руками будут с вами,

- 5 процентов – они будут категорически против вас.

Вопрос: с кем работать? Борис Данилов всегда работает с теми, кто против. В первую очередь потому, что они не боятся высказать свое мнение против. Это как минимум сильные люди. Это как минимум люди либо с зачатками лидера, либо являющиеся лидерами. А те, которые двумя руками – «за», не факт, что они «за», они могут только говорить, что «за». Не факт, что они настоящие специалисты, не факт, что они лидеры. Они просто будут всегда «за». Если их обратить в веру производственной системы, в lean-веру, то они станут настоящими лидерами, и способны «заразить» других коллег.

Это трудный путь. И начинается он с индивидуальных беседы . И снова нужно подвести человека к проблеме и ее решению.

Бывает такое: начальник цеха говорит: да вот я-то – «за», но вот там у меня мастер есть – ни в какую, а если она уволится или он уволится, то все. Значит, идем к этому мастеру, и ничего страшного в этом нет. Не такой большой завод, 4 тысячи человек. Можно знать всех в лицо.

Таким образом постепенно людей убедили, что нужно делать. Создавали команды и работали. Но руководить процессом на каждом отдельном участке должен человек, который был против изменений. Постепенно таких людей становится больше, и очень важно прочувствовать момент, когда у людей возникает дефицит знаний. И стоит задуматься о стороннем обучении, помогающим выстроить поведенческую модель у людей, понять как себя вести, как выстроить поток, как улучшить процесс и обязательно в формате «бизнес-тренировок», весело, энергично, задорно. А дальше эти лидеры по определению, подкрепленные знаниями, вовлекают остальных.

Перейдя на новое предприятие (завод в Лихославле — поставщик конвейеров «ГАЗа») Борис пошел тем же путем. Правда на новом месте все было по-настоящему с нуля. Поэтому Борису пришлось провести обучение в самом начале. А дальше те же этапы — гемба, проверка, проблема, поиски решения, подарить решение… Многого удалось добиться за год работы на новом предприятии. Борис считает, что даже больше чем за два года в Калуге. Но, как он верно подмечает — они все еще в начале пути.

В заключении Борис озвучил подготовленный список того, что он никогда не сделает, и тех вещей, которые он обязательно делает.

- не ломать людей — «если он — против, я лучше подожду, пусть дозреет» (можно сломать личность, и мы получим скрытую угрозу на перспективу)

- не бежать бегом (не должен отставать уровень развития персонала, в том числе, и по производственной системе, уровень обучения, уровень мышления)

- не ставить на так называемых профессионалов по производственной системе (специалисты могут методологию дать, внедрят же должен владелец процесса)

- не «покупать» кайдзены, рац.предложения (нужно не покупать попсу, а платить за шедевры)

- выбирать в качестве оппонентов сильных соперников

- при переходе на новое предприятие, новое место ситуацию максимально изменить во всем (например, количество совещаний, место, ответственного)

- индивидуальные беседы с персоналом (на их рабочем месте)

Так конференция завершилась. Точнее это был последний доклад.

Ведущий Вячеслав Болтрукевич подытожил сказанное спикерами, подвел итоги конференции. Он подчеркнул важность роли руководителя и, пожалуй, еще большую роль и ценность людей, приведя в пример озвученный опыт сегодня выступавших, и рассказав историю о поездке в Японию (на каждом из посещенных предприятий руководители японских компаний повторяли, что люди — самый ценный актив).

Важной особенностью конференции стало то, что выступающие не делились лишь своими успехами, как это обычно происходит на подобных мероприятиях в нашей стране, не было хвастовства. Участники честно делились сложностями, и нужно сказать, в том числе сложностями личного характера первого лица при развитии производственной системы. Когда идешь на конференцию, иногда хочется найти ответ на какой-то очень острый вопрос, или ответ, решающий целый ряд проблем на предприятии, а лучше сразу все, волшебный эликсир, делающий, что называется «все хорошо». Уверен, у многих участников конференции тоже было такое желание. Однако спикеры отчего то не говорили об этом, не раскрывали секретов, которых ждали. Потому что такие советы в большинстве своем бесполезны. Вместо этого, они озвучивали сложности, нерешенные задачи, делились ошибками, заканчивая выступления словами «мы еще в начали пути» (хотя уже многие годы занимаются развитием производственной системы). Все потому, что путь этот бесконечный и у каждого предприятия свой.

И поэтому в большей степени задача конференций состоит в том, чтобы понять, осознать свой путь, увидеть людей, идущих тем же, но все же своим путем, убедиться в том, что заболевших бережливым мышлением, идеей развития производственных систем — не так уж мало. Чувство сопричастности к такому типу людей очень важно. Если поучаствовав в этом событии, вы поняли, что скорее более правы, работая, сталкиваясь с проблемами, и, по сути, наживая себе проблемы (их все больше и больше), что все более и более недовольны текущей ситуацией, значит можно считать, что задача данной конференции выполнена.

Далее еще несколько фотографий.

Фотографии — журнал «Генеральный директор» (Анна Телегина), Leaninfo.ru (Павел Рабунец)

Слайды участников конференции.

Хотелось бы выразить благодарность Татьяне Быковой (продюсер конференции в ИД «Генеральный директор»), отвечавшей за организационные вопросы конференции, и Вячеславу Болтрукевичу (ВШБ МГУ), как всегда на самом высоком уровне исполнившему роль ведущего и модератора. А также выступающим, за то, что нашли возможность оторваться от производства и поделиться своим опытом и своими ценными выводами. И, конечно же, всем участникам конференции, которые, кстати, практически в полном составе прошли от начала до конца мероприятия, что довольно редко бывает на подобных конференциях.

Подробный отчет о мероприятии прошлого года — I Практической конференции «Бережливое производство: увеличение эффективности при минимальных затратах», прошедшей 28 октября 2010 года, читайте в заметке Главная конференция года по бережливому производству. Итоги

Об авторе:

Подписывайтесь на Leaninfo.ru в соцсетях:

Смотрите также:

Оставить комментарий

Для отправки комментария вам необходимо авторизоваться.

Здорово ! Однако, как трудно растопить ту прослойку между верхами, которые давно хотят и могут и низами, которые могут и хотят , то есть то самое среднее звено…

Елена, здравствуйте! Поддерживаю вас в ваших рассуждениях. Это трудная задача.

На конференции практически каждый из спикеров затронул эту тему.

Также читайте замечательный обзор конференции от Дмитрия Стукалова и интересный отчет в виде знаковых цитат из выступлений, прозвучавших на конференции, от Валерия Казарина.

Валерий и Дмитрий — участники мероприятия, а их ресурсы, как и наш Leaninfo.ru — информационные партнеры конференции.

Пользуясь случаем, Дима и Валера, прошу вас, друзья, оставить краткие отзывы о конференции здесь в ответе на этот комментарий. Что было наиболее интересно, что не понравилось, следует ли что-то изменить? Ну и в целом по мероприятию впечатления. Спасибо!

Паш, привет! Спасибо за твой репортаж!

Был рад очной встрече со всеми интернет-собратьями!

Такие мероприятия очень вдохновляют! После этого даже не так страшно возвращаться в унылую, заросшую многолетней паутиной, отечественную реальность! Жаль, что наше обыденное окружение реагирует на все то, о чем говорилось на конференции, в лучшем случае, с иронией и сарказмом. Нам ведь гораздо важнее порядок навести, причем тут высокие материи? А порядок как у нас наводят? Правильно! Административно-репрессивными методами. Плохо работаешь? Вот тебе, а не премию! Не устраивает зарплата? Гуляй себе,- тут «иностранцы» в очередь выстроились! А почему это вы на отдел сразу три ручки заказали? Хватит и одной,- экономить надо! И т.д… И как мы с этим хотим получить управляемое предприятие? Проблемы скрываются, деятельность имитируется. Куча цифр, бумаг, указаний, совещаний и… некачественная, неконкурентоспособная продукция.

Хорошо, что хоть где-то, изменения к лучшему вполне осязаемы!

Дима, привет! Спасибо за отзыв!

Чувствуется, у тебя тоже наболело. Надеюсь, это и другие подобные мероприятия, хотя бы на йоту каждый раз сдвигают ситуацию к улучшениям.

Павел,

честно говоря, впечатления от конференции уже притупились, и, ко всему прочему, перекрылись впечатлениями от недавнего Форума «Развитие производственных систем», но кое-что я еще помню.

На самом деле, мне в этом году пришлось много рассказывать об основах бережливого производства — что это такое, зачем, для чего: оказывается, есть еще множество предприятий, которые не знают ничего о лине, о современных методах управления. В отличие от этого, на конференции можно было увидеть, «потрогать» людей, которые управляют реальными, эффективными предприятиями.

Меня часто спрашивают, люди, которые не имеют отношения к производству, остались ли в России живые производственные предприятия? Да, конечно остались, и их становится больше и больше. Если нужны примеры — берите любое предприятие, об опыте которого рассказывали на конференции, все они, может и в разной степени, но демонстрируют возможности эффективной работы в наших российских условиях, с нашим, российским менталитетом.

Так что не стоит утрачивать надежду на то, что Россия сохранит свой промышленный потенциал. Сохранит и разовьет. Может быть не так быстро, как хотелось бы, как известно, у нас долго запрягают да быстро ездят. Так что запасемся терпением и…

Ну, а я пока планирую очередную «просветительскую поездку». ;)

Павел, прекрасный рассказ о конференции. Яркий и подробный, точно как и в прошлом году. Долгая работа, но она того стоит! Рассказ для тех, кто по каким-либо причинам не смог принять участие в мероприятии, поможет нарисовать живую картинку события – полностью от начала до завершения. А все участники, и я в том числе, вспомнят/освежат в памяти те моменты и выступления, которые больше всего запомнились.

Что запомнилось мне больше всего? В первую очередь, самое важное…

Это был открытый диалог о проблемах с теми, кто занимаются развитием производственных систем годами, но при этом находится ещё в начале своего пути и не мыслит по-другому свою работу. С теми, кто инициируют изменения на предприятии, реализуют их и несут полную ответственность за результаты. С теми, для кого трансформация производственной системы – это долгий тернистый путь, а не 5-ти кратный волшебный рост производительности за 12 недель. Открытый диалог лидеров перемен в чистом виде. Без навязывания и личной рекламы. Без продажи тренингов и мастер-классов (отдельный привет другим lean-конференциям).

А ещё особенно запомнились выступления Бориса Данилова, Юрия Чинчика и Григория Панова (жалко, что в тот день я поздно вернулся из командировки и смог участвовать только во 2-ой части конференции). Например, послушав Б.Данилова, я потом долго размышлял над нестандартными подходами к lean-изменениям – с какими людьми нужно работать? Хотя с другой стороны, «долгие беседы Бориса с людьми, обсуждения проблем, чтобы задав правильные вопросы подвести людей к правильной идее, чтобы они сами ее высказали. Чтобы сотрудники становились самостоятельными» — это ведь чисто тойтовский подход к менеджменту — наставничество, которому далеко не всегда уделяют особое внимание.

Когда я слушал на конференции рассказ Григория Панова (GrandGift), мне сначала он показался несколько философским и оторванным от практики. Но каково же было моё удивление утром следующего дня, когда Григорий для меня и Павла Рабунца устроил 3-х часовую экскурсию по своему бережливому офису, с полным погружением. Там в гембе, мне сразу вспомнились тезисы и логика выступления Григория на конференции. Когда своими глазами видишь это «чудо» (кстати, мне кажется — очень подходящее слово для офиса GrandGift) сразу становиться ясно, какие мысли Григорий хотел донести аудитории: про эмоции, предназначение компании, про связь между принципами компании и личными принципами сотрудников и так далее. Чёткая картинка рисуется. Я очень удивился!

Причём, даже для человека — не специалиста по улучшению процессов, в офисе GrandGift видно, что изменения внутри компании происходят личным примером посредством конкретных последовательных шагов, а не через разговоры и указания.

И последнее, мы попали на эту увлекательную экскурсию в выходной день — СБ, а это в очередной раз подтверждает, что настоящий Лидер lean-перемен болеет за своё дело всегда (он по жизни с Lean-ом), а не только с 9 до 18 по рабочим.

нет ли видео записей выступлений? интересно было бы посмотреть

Александр, мы не снимали. Но в тексте изложено все очень подробно. Хотя вряд ли даже видео смогло бы передать ту живую атмосферу, тот заряд, посылаемый аудитории спикерами.

Какое выступление заинтересовало вас больше всего?

я на подобных мероприятиях не был ни разу, поэтому сложно судить.